Дизайнът на матрицата за занитване с щанцоване е критичен фактор, който значително влияе върху нейната работа. Като доставчик на матрици за щанцови занитвания съм бил свидетел от първа ръка как различни елементи на дизайна могат или да подобрят, или да възпрепятстват функционалността, ефективността и цялостната ефективност на матрицата. В тази публикация в блога ще се задълбоча в ключовите аспекти на дизайна на матрицата за щанцови занитвания и ще проуча как те влияят на неговата производителност.

Избор на материал

Изборът на материали за щанцова занитваща матрица е от основно значение за нейната работа. Висококачествените материали могат да издържат на високи натоварвания и износване, свързани с процеса на занитване. Например инструментални стомани като D2 или A2 обикновено се използват поради тяхната отлична твърдост, издръжливост и устойчивост на износване. Тези стомани могат да запазят своята форма и острота при голям брой цикли на занитване, намалявайки честотата на смяна на матрицата.

От друга страна, използването на по-лоши материали може да доведе до преждевременно износване, отчупване или деформация на матрицата. Това не само влияе върху качеството на занитените съединения, но също така увеличава времето за престой на производството за поддръжка и подмяна на матрицата. Като доставчик, ние внимателно подбираме материали въз основа на специфичните изисквания на приложението, като вида на използваните нитове, дебелината и твърдостта на материалите, които ще се съединяват, и очаквания производствен обем.

Геометричен дизайн

Геометричният дизайн на матрицата за занитване на поансона включва няколко важни фактора, включително формата на кухината на поансона и матрицата, хлабината между поансона и матрицата и ъгъла на главата на нита.

Формата на поансона и кухината на матрицата е проектирана да гарантира правилното оформяне на главата на нита. Една добре проектирана кухина ще произведе глава на нит с правилната форма и размери, което е от решаващо значение за здравината и целостта на съединението. Например, ако кухината е твърде плитка, главата на нита може да не е напълно оформена, което води до слаба връзка. Обратно, ако кухината е твърде дълбока, нитът може да бъде прекалено деформиран, причинявайки повреда на съединяваните материали.

Хлабината между поансона и матрицата е друг критичен геометричен параметър. Подходящата хлабина позволява плавно движение на поансона по време на процеса на занитване и гарантира, че нитът се деформира равномерно. Ако хлабината е твърде малка, поансонът може да се забие в матрицата, което води до повишено триене и износване. Ако хлабината е твърде голяма, нитът може да не се деформира правилно, което води до разхлабена или неравна връзка.

Ъгълът на главата на нита също играе роля в работата на матрицата. Ъгълът трябва да бъде проектиран така, че да отговаря на изискванията на приложението, като например необходимостта от изравнена или скрита глава на нит. Добре проектираният ъгъл ще гарантира, че главата на нита приляга плътно към повърхността на съединяваните материали, осигурявайки сигурна и естетически приятна връзка.

Повърхностно покритие

Повърхностното покритие на щанцовата занитваща матрица може да окаже значително влияние върху нейната производителност. Гладкото покритие на повърхността намалява триенето между поансона, матрицата и нита, което позволява по-лесно движение и по-последователно образуване на нит. Също така помага да се предотврати полепването на отломки и метални частици, което може да причини износване и повреда на матрицата с течение на времето.

Използваме усъвършенствани техники за машинна обработка и довършителни работи, за да постигнем висококачествено покритие на повърхността на нашите щанци за занитване. Това включва процеси като шлайфане, полиране и нанасяне на покритие. Покрития, като титанов нитрид (TiN) или хромов нитрид (CrN), могат допълнително да подобрят повърхностните свойства на матрицата, осигурявайки повишена твърдост, устойчивост на износване и смазваща способност.

Дизайн на охлаждане и смазване

По време на процеса на занитване на поансона се генерира значително количество топлина поради триенето между поансона, матрицата и нита. Прекомерната топлина може да причини термично разширение на матрицата, което води до промени в размерите и намалена точност. Може също така да ускори износването и повредата на материалите на матрицата.

За да се реши този проблем, правилното охлаждане и смазване са от съществено значение. Охлаждащите канали могат да бъдат включени в дизайна на матрицата, за да позволят циркулацията на охлаждащата течност, което помага за разсейване на топлината и поддържане на матрицата при стабилна температура. Системите за смазване също могат да се използват за намаляване на триенето и износването. Лубрикантите могат да се нанасят директно върху повърхността на матрицата или върху самите нитове, осигурявайки защитен филм, който намалява триенето и предотвратява контакта метал с метал.

Модулен дизайн

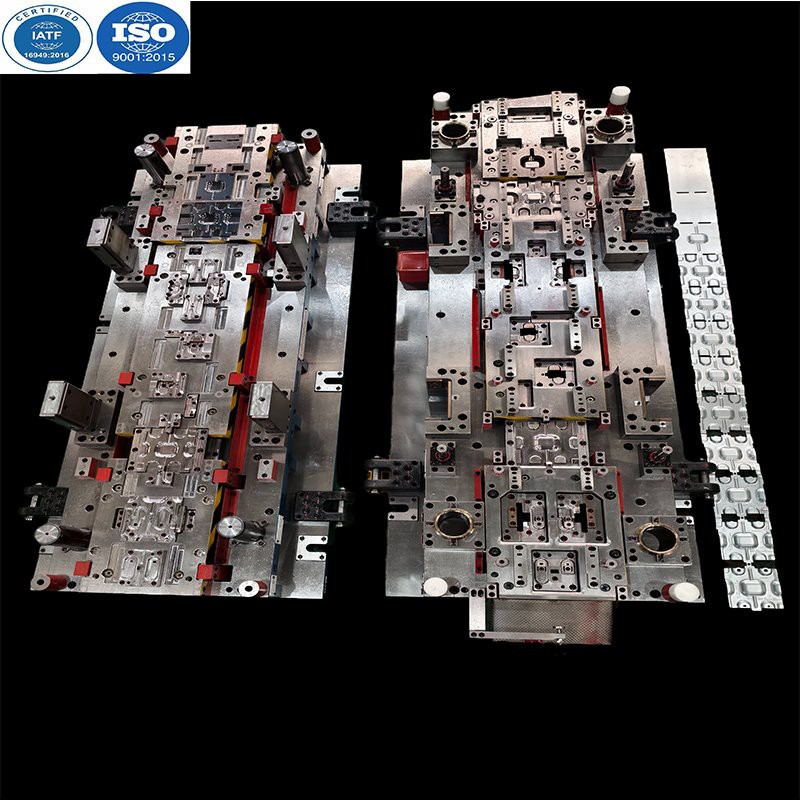

Модулният дизайн е важна концепция при проектирането на щанци за занитване. Модулната матрица се състои от множество взаимозаменяеми компоненти, като поансони, матрици и водачи. Този подход към дизайна предлага няколко предимства, включително повишена гъвкавост, намалено време за престой за поддръжка и ремонт и по-ниски разходи.

С модулна матрица отделните компоненти могат лесно да бъдат сменени, когато се износят или повредят, без да се налага да сменяте цялата матрица. Това не само спестява време и пари, но също така позволява бързи промени в конфигурацията на матрицата, за да побере различни размери или материали на нитове. Като доставчик, ние предлагаме модулни щанци за занитване, които могат да бъдат персонализирани, за да отговорят на специфичните нужди на нашите клиенти.

Въздействие върху ефективността на производството

Дизайнът на матрицата за занитване с щанцоване има пряко влияние върху ефективността на производството. Една добре проектирана матрица ще работи гладко и последователно, с минимално време за престой за поддръжка и настройка. Това позволява по-големи производствени обеми и по-ниски разходи за единица.

Например матрица с правилен геометричен дизайн и покритие на повърхността ще изисква по-малко сила за работа, намалявайки консумацията на енергия на машината за занитване. Той също така ще произвежда по-малко дефектни нитови съединения, намалявайки нуждата от преработка и скрап. Освен това, модулният дизайн на матрицата позволява бърза смяна между различни операции на занитване, увеличавайки цялостната гъвкавост на производствения процес.

Въздействие върху качеството на ставите

Качеството на нитовите съединения, произведени от щанцова нитова матрица, е пряко свързано с неговия дизайн. Матрицата с прецизен геометричен дизайн, висококачествено покритие на повърхността и подходящо охлаждане и смазване ще произвеждат постоянно висококачествени съединения.

Здравината и целостта на нитовите съединения са от решаващо значение за работата на крайния продукт. Една добре проектирана матрица ще гарантира, че нитовете са правилно оформени и здраво закрепени, осигурявайки здрава и надеждна връзка. Това е особено важно при приложения, при които съединението е подложено на високи натоварвания или вибрации, като например в автомобилната или космическата индустрия.

Заключение

В заключение, проектирането на матрица за занитване с щанцоване е сложен и многостранен процес, който оказва дълбоко влияние върху нейната производителност. От избор на материал и геометричен дизайн до повърхностно покритие, охлаждане и смазване и модулност, всеки аспект на дизайна играе решаваща роля при определяне на функционалността на матрицата, ефективността и качеството на нитовите съединения, които произвежда.

Като доставчик на матрици за щанцови нитове, ние се ангажираме да предоставяме на нашите клиенти висококачествени матрици, които са проектирани да отговарят на техните специфични нужди. Нашият екип от опитни инженери използва най-новите техники за проектиране и производство, за да гарантира, че нашите матрици предлагат оптимална производителност и надеждност.

Ако сте на пазара за матрица за занитване с щанцоване, ви каним да се [свържете се с нас за консултация]. Ние можем да ви помогнем да изберете правилния дизайн на матрицата въз основа на вашите изисквания за приложение и да ви предоставим персонализирано решение, което отговаря на вашите производствени цели. Независимо дали имате нужда отИнструмент за щамповане на метал и матрица, аПрототипна матрица, или aПрогресивни матрици за ламарина, ние имаме опит и ресурси, за да доставим висококачествен продукт.

Референции

- Дитер, GE (1988). Механична металургия. Макгроу - Хил.

- Kalpakjian, S., & Schmid, SR (2008). Производствено инженерство и технология. Пиърсън Прентис Хол.

- Наръчник за инженери по инструменти и производство, том II: Формоване. Общество на инженерите в производството.