Здравейте! Аз съм доставчик на части за дълбоко изтегляне и знам колко е важно тези части да имат висока устойчивост на умора. Отказът от умора може да бъде истинска болка във врата, което води до скъпи смени и престой. И така, в този блог ще споделя някои съвети как да повиша устойчивостта на умора на частите с дълбоко изтегляне.

Избор на материал

Първата стъпка за увеличаване на устойчивостта на умора на частите с дълбоко изтегляне е изборът на правилния материал. Различните материали имат различни свойства на умора, така че е важно да изберете такъв, който може да издържи на цикличните напрежения, на които ще бъдат изложени вашите части.

- Високоякостни стомани: Високоякостните стомани са чудесен избор за части с дълбоко изтегляне, които се нуждаят от висока устойчивост на умора. Те имат висока граница на провлачване и добра пластичност, което им позволява да абсорбират енергия по време на циклично натоварване, без да се повредят. Например усъвършенствани стомани с висока якост (AHSS) като двуфазни стомани и стомани с индуцирана от трансформация пластичност (TRIP) могат да предложат отлични характеристики на умора. Тези стомани имат финозърнеста микроструктура, която помага за по-равномерно разпределяне на напрежението, намалявайки шансовете за образуване на пукнатини.

- Алуминиеви сплави: Алуминиевите сплави също са популярни за детайли с дълбоко изтегляне поради тяхната лека природа. Те имат добро съотношение на якост към тегло и могат да осигурят прилична устойчивост на умора. Обикновено се използват сплави като 6061 и 5052. Подлежащата на топлинна обработка сплав 6061 може да бъде подсилена чрез процеси на топлинна обработка, което може да подобри нейния живот на умора. Сплавта 5052, от друга страна, има добра формоспособност и устойчивост на корозия, което е от полза за части в тежки среди.

Оптимизация на дизайна

Дизайнът на частите с дълбоко изтегляне играе важна роля за тяхната устойчивост на умора. Една добре проектирана част може да намали концентрациите на напрежение и да подобри цялостното разпределение на напрежението.

- Плавни преходи: Уверете се, че има плавни преходи между различните секции на частта. Острите ъгли и ръбове могат да действат като усилватели на напрежението, където е по-вероятно да се появят пукнатини. Закръгляването на ъглите и използването на филета може значително да намали концентрациите на напрежение. Например, ако проектирате чаша с дълбоко изтегляне, наличието на заоблено дъно вместо такова с остри ръбове може да подобри нейния живот на умора.

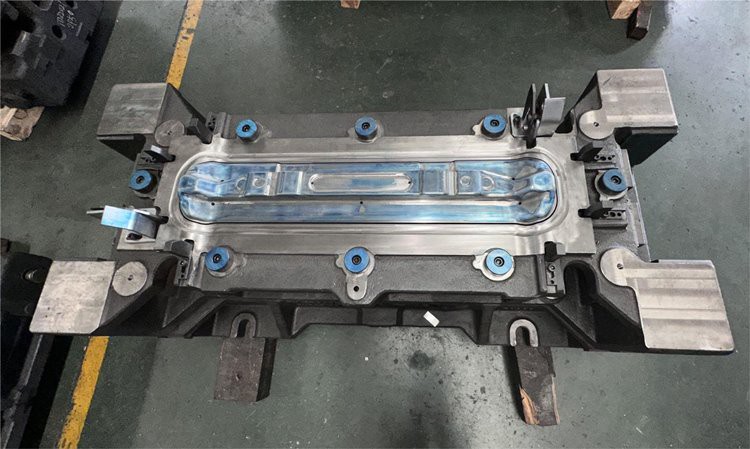

- Подходяща дебелина на стената: Поддържането на еднаква дебелина на стената в цялата част е от съществено значение. Неравномерната дебелина на стената може да доведе до концентрация на напрежение в по-тънките зони, увеличавайки риска от повреда от умора. По време на процеса на дълбоко изтегляне е важно да се контролира потока на материала, за да се осигури постоянна дебелина на стената. Можете да използватеТрансферна матрицатехнология за постигане на по-добър контрол върху процеса на формоване и по-равномерна дебелина на стената.

Производствени процеси

Начинът, по който се произвеждат частите с дълбоко изтегляне, може да окаже голямо влияние върху тяхната устойчивост на умора.

- Прецизно щамповане: Използването на процеси на щамповане с висока точност може да гарантира, че частите са оформени точно и с минимални дефекти.Прогресивен инструмент за ламаринае чудесен вариант за производство на големи обеми на детайли с дълбоко изтегляне. Позволява извършването на множество операции с едно преминаване, намалявайки шансовете за несъответствие и подобрявайки цялостното качество на частите.

- Термична обработка: Термичната обработка може да се използва за подобряване на механичните свойства на частите с дълбоко изтегляне. Процеси като отгряване, закаляване и темпериране могат да променят микроструктурата на материала, повишавайки неговата здравина и издръжливост. Например закаляването и темперирането на стоманени части може да увеличи тяхната твърдост и устойчивост на умора. Въпреки това е важно внимателно да се контролират параметрите на термичната обработка, за да се избегне прекомерно втвърдяване или причиняване на други дефекти.

Повърхностна обработка

Състоянието на повърхността на частите с дълбоко изтегляне също може да повлияе на тяхната устойчивост на умора.

- Полиране: Полирането на повърхността на частите може да премахне повърхностните дефекти и да намали концентрацията на напрежение върху повърхността. Гладката повърхност е по-малко вероятно да предизвика пукнатини по време на циклично натоварване. Можете да използвате методи за механично полиране или химично полиране в зависимост от материала и изискванията на частта.

- Покрития: Нанасянето на покрития върху повърхността на частите може да осигури допълнителна защита срещу умора. Например, тънък слой от цинково или никелово покритие може да действа като бариера срещу корозия, което може да ускори разрушението от умора. Някои усъвършенствани покрития могат също да подобрят смазващата способност на повърхността, намалявайки триенето и износването по време на циклично натоварване.

Контрол на качеството

Прилагането на стриктна система за контрол на качеството е от решаващо значение, за да се гарантира, че частите за дълбоко изтегляне имат висока устойчивост на умора.

- Безразрушителен тест: Използвайте методи за неразрушителен тест като ултразвуков тест, тест с магнитни частици или тест с вихрови токове, за да откриете всякакви вътрешни или повърхностни дефекти в частите. Тези тестове могат да помогнат за идентифициране на потенциални области на слабост, преди частите да бъдат пуснати в експлоатация.

- Изпитване на умора: Извършете изпитване на умора на пробни части, за да определите техния живот на умора при специфични условия на натоварване. Това може да ви помогне да потвърдите дизайна, избора на материали и производствените процеси. Като анализирате резултатите от теста, можете да направите корекции, за да подобрите устойчивостта на умора на частите.

Сътрудничество между доставчик и клиент

Като доставчик на части за дълбоко изтегляне вярвам, че трябва да работя в тясно сътрудничество с моите клиенти, за да гарантирам, че частите отговарят на техните изисквания за устойчивост на умора.

- Разберете приложението: Винаги отделям време, за да разбера конкретното приложение на частите. Познаването на работните условия, като вида на натоварването (на опън, натиск или циклично), честотата на натоварване и условията на околната среда, ми помага да препоръчам най-подходящия материал, дизайн и производствени процеси.

- Обратна връзка: Насърчавам клиентите си да предоставят обратна връзка относно работата на частите. Тази обратна връзка може да се използва за непрекъснато подобряване на качеството и устойчивостта на умора на частите. Ако клиент съобщи за повреда поради умора, аз работя с него, за да анализирам основната причина и да разработя решения, за да предотвратя това да се случи отново.

Ако сте на пазара за висококачествени части за дълбоко изтегляне с отлична устойчивост на умора, ще се радвам да говоря с вас. Независимо дали имате нужда от малка партида изработени по поръчка части или от широкомащабно производство, аз разполагам с опит и ресурси, за да отговоря на вашите нужди. Просто се свържете с мен и можем да започнем да обсъждаме вашите изисквания и как мога да ви помогна да получите най-доброто - изпълнение на части с дълбоко изтегляне.

Референции

- Дитер, GE (1986). Механична металургия. Макгроу - Хил.

- Kalpakjian, S., & Schmid, SR (2008). Производствено инженерство и технология. Пиърсън Прентис Хол.

- Hertzberg, RW, Vinci, JA и Hertzberg, JM (2013). Механика на деформация и разрушаване на инженерни материали. Уайли.